Tentang Refractory

- REFRAKTORI

Bahan-bahan yang digunakan untuk menahan pengaruh abrasi atau korosi bahan padat, cair, atau gas pada suhu tinggi.Karena penggunaannya yang bervariasi dalam berbagai kondisi operasi, maka pihak manufaktur memproduksi berbagai jenis refraktori dengan berbagai sifat.

Bahan-bahan refraktori dibuat dengan kombinasi dan bentuk yang bervariasi tergantung pada penggunaannya. Persyaratan-persyaratan umum bahan refraktori adalah:

- Tahan terhadap suhu tinggi

•Tahan terhadap perubahan suhu yang mendadak

•Tahan terhadap lelehan terak logam, kaca, gas panas,

•Tahan terhadap beban pada kondisi perbaikan

•Tahan terhadap beban dan gaya abrasi

•Menghemat panas

•Memiliki koefisien ekspansi panas yang rendah

•Tidak boleh mencemari bahan yang bersinggungan

Gambar 1.1 Dinding bagian dalam refraktori

dengan blok burner (BEE, 2005)

Tabel 1.1 Sifat-Sifat Panas Bahan Refraktori dengan Densitas Tinggi dan Rendah

| Sifat | Massa panas tinggi (refraktori dengan densitas tinggi | Massa panas rendah (serat keramik |

| Konduktivitas panas (W/Mk) | 1.2 | 0.3 |

| Panas jenis (J/Kg K) | 1000 | 1000 |

| Densitas (Kg/m3) | 2300 | 130 |

- SIFAT-SIFAT PENTING REFRAKTORI

A. Titik Leleh

Bahan-bahan murni meleleh dengan seketika pada suhu tertentu. Hampir kebanyakan bahan refraktori terdiri dari partikel yang terikat bersama dan memiliki suhu leleh tinggi. Pada suhu tinggi, partikel tersebut meleleh dan membentuk terak. Titik leleh refraktori adalah suhu dimana piramida uji (kerucut) gagal mendukung beratnya sendiri.

B. Ukuran

Bentuk dan ukuran refraktori merupakan bagian dari rancangan furnace, karena hal ini mempengaruhi stabilitas struktur furnace. Ukuran yang tepat sangat penting untuk memasang bentuk refraktori dibagian dalam furnace dan untuk meminimalkan ruang antara sambungan konstruksinya.

C. Bulk Density

Bulk density merupakan sifat refraktori yang penting, yakni jumlah bahan refraktori dalam suatu volum (kg/m3). Kenaikan dalam bulk density refraktori akan menaikan stabilitas volum, kapasitas panas dan tahanannya terhadap penetrasi terak.

D. Porositas

Porositas merupakan volume pori-pori yang terbuka, dimana cairan dapat menembus, sebagai persentase volum total refraktori. Sifat ini penting ketika refraktori melakukan kontak dengan terak dan isian yang leleh. Porositas yang nampak rendah mencegah bahan leleh menembus refraktori. Sejumlah besar pori-pori kecil biasanya lebih disukai daripada sejumlah kecil pori-pori yang besar.

E. Stabilitas volum, Pengembangan, dan Penyusutan pada suhu tinggi

Kontraksi atau ekspansi refraktori dapat berlangsung selama umur pakai. Perubahan

yang permanen dalam ukurannya dapat disebabkan oleh:

- Perubahan dalam bentuk allotropic, yang dapat menyebabkan perubahan dalam specific gravity

- Reaksi kimia, yang menghasilkan bahan baru dari specific gravity yang berubah

- Pembentukan fase cair

- Reaksi sintering

- Penggabungan debu dan terak atau karena adanya alkali pada refraktori semen tahan api, membentuk basa alumina silikat. Hal ini biasanya teramati pada blast furnace.

F. Cold crushing strength

Cold crushing strength merupakan resistansi refraktori terhadap kehancuran yang sering terjadi selama pengiriman. Hal ini hanya keterkaitan tidak langsung terhadap kinerja refraktori, dan digunakan sebagai salah satu indikator resistansi terhadap abrasi.

Indikator lainnya adalah bulk density dan porositas.

G. Kerucut pyrometric dan kerucut pyrometric eqivalen/ Pyrometric Cones Equivalent (PCE)

Suhu dimana refraktori melengkung yang disebabkan tidak dapat menahan beratnya lagi, Kerucut pyrometric digunakan di industry keramik untuk menguji kerefraktorian batu bata (refraktori). Kerucut ini terdiri dari campuran oksida yang dikenal meleleh pada kisaran suhu yang sempit. Kerucut dengan komposisi berbagai oksida diletakkan berurutan sesuai dengan suhu lelehnya sepanjang bata refraktori dalam tungku. Tungku dibakar dan suhunya akan naik. Satu kerucut akan melengkung bersama bata refraktori. Nilai ini merupakan kisaran suhu dalam oC, dimana diatas suhu tersebut refraktori tidak dapat digunakan. Hal ini disebut suhu Kerucut Pyrometric Ekivalen

H. Creep pada suhu tinggi

Creep merupakan sifat yang tergantung pada waktu, yang menentukan rusaknya bentuk pada waktu dan suhu yang diberikan pada bahan refraktori dengan penekanan.

I. Ekspansi panas dapat balik

Bahan apapun akan mengembang jika dipanaskan, akan menyusut jika didinginkan. Pengembangan/ekspansi panas yang dapat balik merupakan cerminan perubahan fase yang terjadi selama pemanasan dan pendinginan.

J. Konduktivitas Panas

Konduktivitas panas tergantung pada komposisi kimia dan mineral dan kandungan silika pada refraktori dan pada suhu penggunaan. Konduktivitas biasanya berubah dengan naiknya suhu. Konduktivitas panas refraktori yang tinggi dikehendaki bila diperlukan perpindahan panas yang melalui bata, sebagai contoh dalam recuperators, regenerators dan muffles. Konduktivitas panas yang rendah dikehendaki untuk penghematan panas seperti refraktori yang digunakan sebagai isolator. Isolasi tambahan dapat menghemat panas namun pada saat yang sama akan meningkatkan suhu panas permukaan, sesampai diperlukan refraktori yang berkualitas lebih baik. Oleh sebab itu, atap bagian luar dari furnace dengan perapian terbuka/furnace open hearth biasanya tidak diisolasi, karena akan menyebabkan runtuhnya atap.

Refraktori yang ringan dengan konduktivitas panas yang rendah digunakan secara luas pada furnace perlakuan panas suhu rendah, sebagai contoh dalam furnace jenis batch dimana kapasitas panas struktur refraktori yang re ndah meminimalkan panas tersimpan selama siklus pemanasan dan pendinginan. Refraktori untuk isolasi memiliki konduktivitas panas yang sangat rendah. Hal ini biasanya dicapai dengan penjebakan sebagian besar udara kedalam struktur. Beberapa contohnya adalah:

- Bahan yang terjadi secara alami seperti asbes merupakan isolator yang baik namun bukan satu-saunya refraktori yang baik.

- Wool mineral yang tersedia yang memadukan sifat isolasi dengan resistansi yang baik terhadap panas namun bahan ini tidak kaku.

- Batu bata berpori yang kaku pada suhu tinggi dan memiliki konduktivitas panas rendah.

- JENIS-JENIS REFRAKTORI

Refraktori dapat digolongkan berdasarkan komposisi kimianya, pengguna akhir

dan metoda pembuatannya terlihat pada tabel di bawah ini :

Tabel 3.1 Jenis – Jenis Refraktori Berdasarkan Komposisi Kimianya Pengguna Akhir dan Metoda Pembuatannya

| Metode klasifikasi | Contoh | ||

| Komposisi kimia

· Asam yang siap bergabung dengan basa · Basa,terutama yang mengandung oksida logam yang tahan terhadap basa · Netral yang tidak bergabung dengan asam/basa · Khusus |

Silika,semisilika, aluminosilika Magnesit,khrom-magnesit, magnesikhromit,dolomite Batu bata tahan api , khrom,alumina murni Karbon,silica karbit,zircon |

||

| Pengguna akhir | Blast furnace casting pit | Metode pembuatan | Proses kempa kering, fused cast,cetakan tanah pembentukan normal ikatan dengan pembakaran/ secara kimiawi/tidak dibentuk (monolitik,plastic,ramming mass,gunning castable,penyemprotan) |

A. Refraktori Tahan Api

Batubata tahan api merupakan bentuk yang umum dari bahan refraktori. Bahan ini digunakan secara luas dalam industri besi dan baja, metalurgi non besi, industri kaca, kiln barang tembikar, industri semen, dan masih banyak yang lainnya.

Refraktori tahan api, seperti batu bata tahan api, semen tahan api silika dan refraktori tanah liat alumunium dengan kandungan silika (SiO2) yang bervariasi sampai mencapai 78 % dan kandungan Al2O3 sampai mencapai 44 %. Tabel di bawah memperlihatkan bahwa titik leleh (PCE) batu bata tahan api berkurang dengan meningkatnya bahan pencemar dan menurunkan Al2O3. Bahan ini seringkali digunakan dalam furnace, kiln dan kompor sebab bahan tersebut tersedia banyak dan relatif tidak mahal.

Tabel 3.2 Sifat-sifat Batu Bata Tahan Api

| Jenis batu bata | Persentase SiO2 | Persentase Al2O3 | Persentase kandungan lainnya | PCE 0C |

| Super duty | 49-53 | 40-44 | 5-7 | 1745-1760 |

| High duty | 50-80 | 35-40 | 5-9 | 1690-1745 |

| Menengah | 60-70 | 26-36 | 5-9 | 1640-1680 |

| High (silica) | 65-80 | 18-30 | 3-8 | 1620-1680 |

| Low duty | 60-70 | 23-33 | 6-10 | 1520-1595 |

B. Refraktori Alumina Tinggi

Refraktori silikat alumina yang mengandung lebih dari 45% alumina biasanya dikatakan sebagai bahan-bahan alumina tinggi. Konsentrasi alumina berkisar dari 45 sampai 100 %. Penerapan refraktori alumina tinggi meliputi perapian dan batang as tungku hembus, kiln keramik, kiln semen, tangki kaca dan wadah tempat melebur berbagai jenis logam.

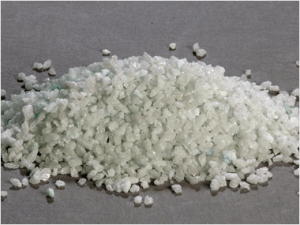

Gambar 3.1 White Fused Alumina (Kiri) dan Calcined Alumina (Kanan)

C. Batu Bata Silika

Batu bata silika merupakan suatu refraktori yang mengandung paling sedikit 93 persen SiO2. Bahan bakunya merupakan batu yang berkualitas. Batu bata silika berbagai kelas memiliki penggunaan yang luas dalam tungku pelelehan besi dan baja dan industri kaca. Sebagai tambahan terhadap refraktori jenis multi dengan titik fusi yang tinggi, sifat penting lainnya adalah ketahanannya yang tinggi terhadap kejutan panas (spalling) dan kerefraktoriannya. Sifat batu bata silika yang terkemuka adalah bahwa bahan ini tidak melunak pada beban tinggi sampai titik fusi terdekati. Sifat ini sangat berlawanan dengan beberapa refraktori lainnya, contohnya bahan silikat alumina, yang mulai berfusi dan retak pada suhu jauh lebih rendah dari suhu fusinya. Keuntungan lainnya adalah tahanan flux dan stag, stabilitas volum dan tahanan spalling tinggi.

Gambar 3.2 Batu bata Silika\

Tabel 3.4 Komposisi silica dan alumina silica brick

SiO2Al2O3TiO2Fe2O3CaOMgOK2O

| High-duty silica | 96-97 | 0.5-1.0 | 0.2 | 1.0 | 1.5 | 0.1 | 0.2 |

| Silika | 94-95 | 1.0-2.0 | 0,5 | 1.5 | 2 | 0.2 | 0.3 |

| Semi-silika | 88-90 | 8-9 | 0.5 | 1.0 | 0.2 | 0.2 | 0.4 |

| Siliceoous firebrick | 63-65 | 26-28 | Range | range | range | range | Range |

| Firebrick | 60-62 | 30-32 | 0.5 | 0.7 | 0.1 | 0.3 | 0.1 |

| Aluminous firebrick | 50-52 | 40-42 | T0 | T0 | T0 | T0 | T0 |

| Andalusite | 36-38 | 54-56 | 5 | 6.0 | 1.0 | 2.0 | 3.0 |

| Siliminate | 30-32 | 60-62 | 1.5 | 2.0 | 0,5 | 0.8 | 1.5 |

| Mulite | 20-22 | 70-73 | Typical | Typiical | Typical | Typical | Typical |

Tabel 3.5 Sifat-sifat silica dan alumina silica brick

Apparent porofity %Refractorlines 0CCold crushing strength1750500034.5

| Real density gr/cm3 | Bulk densty

gr/cm3 |

|||||

| lb/in2 | M.N/m2 | |||||

| High-duty silica | 2.3 | 1.8 | 20 | 1730 | 5000 | 34.5 |

| Silika | 2.3 | 1.7 | 25 | 1710 | 5000 | 34.5 |

| Semi-silika | 2.5 | 1.7 | 20 | 1450 | 2000 | 13.8 |

| Siliceoous firebrick | 2.7 | 1.8 | 30 | 1500 | 2000 | 20.7 |

| Firebrick | 2.6 | 1.9 | 26 | 1700 | 3000 | 20.7 |

| Aluminous firebrick | 2.5 | 2.0 |

24 |

|||

| Andalusite | 2.8 | 2.4 | 22 | 1780 | 4000 | 27.6 |

| Siliminate | 3 | 2.3 | 22 | 1810 | 6000 | 41.7 |

| Mulite | 3.2 | 2.2 | 22 | 1850 | 9000 | 62.0 |

| Insuliting firebrick | 2.7 | 0.96 | 66 | 1700 | 500 | 35 |

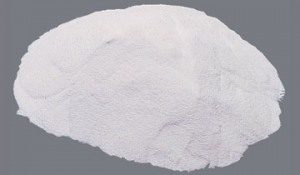

D. Magnesit

Refraktori magnesit merupakan bahan baku kimia, yang mengandung paling sedikit 85 persen magnesium oksida. Tersusun dari magnesit alami (MgCO3). Sifat-sifat refraktori magnesit tergantung pada konsentrasi ikatan silikat pada suhu operasi. Magnesit kualitas bagus biasanya dihasilkan dari perbandingan CaO-SiO2 yang kurang dari dua dengan konsentrasi ferrit yang minimum, terutama jika furnace yang dilapisi refraktori beroperasi pada kondisi oksidasi dan reduksi. Perlawanan terak sangat tinggi terutama terhadap kapur dan terak yang kaya dengan besi.

Gambar 3.4 Magnesium oksida

E. Refraktori Khromit

Dibedakan dua jenis refraktori khromit:

- Refraktori Khrom- magnesit, yang biasanya mengandung 15-35 persen Cr2O3 dan 42-50 persen MgO. Senyawa-senyawa tersebut dibuat dengan kualitas yang bermacam- macam dan digunakan untuk membentuk bagian-bagian kritis pada tungku bersuhu tinggi.Bahan tersebut dapat tahan terhadap terak dan gas yang korosif dan memiliki sifat refaktori yang tinggi.

Gambar 3.5 Chromite Brick

- Refraktori Magnesit-khromit, yang mengandung paling sedikit 60 persen MgO dan 8-18 persen Cr2O3. Bahan tersebut cocok untuk pelayanan pada suhu paling tinggi dan untuk kontak dengan terak/slag yang sangat dasar yang digunakan dalam peleburan baja. magnesitkhromit biasanya memiliki tahanan spalling yang lebih baik daripada khrom- magnesit.

F. Refraktori oksida (Alumina)

Bahan refraktori alumina yang terdiri dari alumunium oksida dengan sedikit kotoran dikenal sebagai alumina murni. Alumina merupakan satu dari bahan kimia oksida yang dikenal paling stabil. Bahan ini secara mekanis sangat kuat, tidak dapat larut dalam air, steam lewat jenuh, dan hampir semua asam inorganik dan alkali. Berikut ini merupakan sifat-sifat umum dari refraktori oksida :

Tabel 3.6 Sifat- Sifat Umum dari Refraktori Oksida

20503.97406.28.6

| Material | Titik lebur (0C) | Kerapatan teoritis (gr.cm-3) | Modulus elastisitas (Mpsi) | Konduktivitas thermal W(Mk)-1 | Koef. Termal Ekspansi Per-0C x 10-6 |

| Al2O3 (98%) | |||||

| BeO | 2550 | 3.01 | 35 | 20.3 | 9.1 |

| CaO | 2600 | 3.32 | – | 7.8 | 13.0 |

| MgO | 2800 | 3.58 | 30 | 7.0 | 14.2 |

| SiO2 | – | 2.20 | – | 2.1 | 0.5 |

| TiO2 | 1840 | 4.24 | – | 3.3 | 8.0 |

| ZrO2 | 2677 | 5.90 | 18 | 2.3 | 6.5-10 |

Sifatnya membuatnya cocok untuk pembentukan wadah tempat melebur logam untuk fusi sodium karbonat, sodium hidroksida dan sodium peroksida. Bahan ini memiliki tahanan tinggi dalam oksidasi dan reduksi pada kondisi atmosfir. Alumina digunakan dalam industri dengan proses panas. Alumina yang sangat berpori digunakan untuk melapisi tungku dengan suhu operasi sampai mencapai 1850°C.

G. Monolitik

Refraktori monolitik adalah sebuah cetakan tunggal dalam pembentukan peralatan. Refraktori ini secara cepat menggantikan refraktori jenis kovensional dalam banyak digunakan termasuk furnace – furnace industri. Keuntungan utama monolitik adalah:

- Penghilangan sambungan yang merupakan titik kelemahan

- Metoda penggunaannya lebih cepat

- Tidak diperlukan keakhlian khusus untuk pemasangannya

- Mudah dalam penanganan dan pengangkutan

- Cakupan yang lebih baik untuk mengurangi waktu penghentian dalam perbaikan

- Cakupannya sungguh mengurangi tempat penyimpanan dan menghilangkan bentuk khusus

- Penghematan panas

- Tahanan spalling yang lebih baik

- Stabilitas volum yang lebih besar

Gambar 3.6 Refraktori Monolitik

Penempatan monolitik menggunakan berbagai macam metoda, seperti ramming, penuangan, gunniting, penyemprotan, dan sand slinging. Ramming memerlukan tool yang baik dan kebanyakan digunakan pada penggunaan dingin dimana penggabungan bahan merupakan hal yang penting. Dikarenakan semen kalsium aluminat merupakan bahan pengikat, maka bahan ini harus disimpan secara benar untuk mencegah penyerapan kadar air. Kekuatannya mulai berkurang setelah 6 sampai 12 bulan.

H. Refraktori Zirkonia

Zirkonium dioksida (ZrO2) merupakan bahan polymorphic. Penting untuk menstabilkan bahan ini sebelum penggunaannya sebagai refraktori, yang dicapai dengan mencampurkan sejumlah kecil kalsium, magnesium dan cerium oksida, dll. Sifatnya tergantung terutama pada derajat stabilisasi, jumlah penstabil/stabiliser dan jumlah bahan baku orisinalnya. Refraktori zirkonia memiliki kekuatan yang sangat tinggi pada suhu kamar, yang dicapai sampai suhu setinggi 1500°C. Oleh karenanya bahan tersebut berguna sebagai bahan konstruksi bersuhu tinggi dalam tungku dan kiln.

Gambar 3.7 Zirkonium dioksida

Konduktivitas panas zirkonium dioksid lebih rendah dari kebanyakan refraktori oleh karena itu bahan ini digunakan sebagai refraktori isolasi suhu tinggi. Zirkonia memperlihatkan kehilangan panas yang sangat rendah dan tidak bereaksi dengan logam cair, dan terutama berguna untuk pembuatan wadah tempat melebur logam pada refraktori dan tempat lainnya untuk keperluan metalurgi. Tungku kaca menggunakan zirkonia sebab bahan ini tidak mudah basah oleh kaca yang meleleh dan tidak mudah bereaksi dengan kaca.

DAFTAR PUSTAKA

http://martensite67.wordpress.com/

http://regest.wordpress.com/2010/04/19/refraktori-bata-tahan-api/